このコーナーは、廃棄物処理施設設置コンサルタントの河野雅好が、日本全国の廃棄物に関わる経営者や技術者と実際にお会いして、主に廃棄物処理の経営や技術についてのお話をさせていただき、それをレポートする企画です。

記念すべき第1回は、滋賀県彦根市。有機性廃棄物の新しい処理を提案する株式会社メセナにお邪魔しました。メセナは、有機化合物を分解炭化させるための触媒を利用した炭化処理システムの販売代理店です。

生ごみといえば、焼却処理して灰になるというのがこれまでの常識でした。ところがこのシステムは、生ごみを焼却することなく炭として資源化しようというのです。

ご案内していただいたのは、株式会社メセナの岡田社長と古川部長。

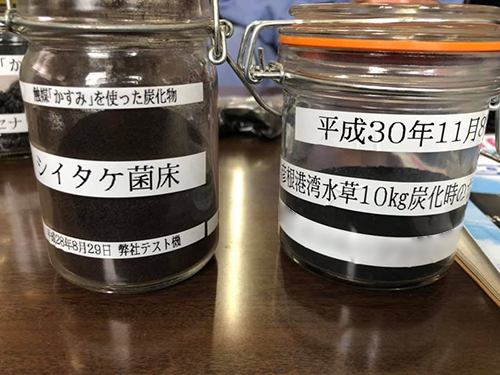

会社の応接室の机の上に、古川部長が黒い煤のようなものが入った小瓶を次々と並べていきます。

これこそが、今回の炭化処理によって有機性廃棄物から生まれた炭。

「これはシイタケの菌床、これは琵琶湖の水草、こちらは製紙工場から出たペーパースラッジです」

なるほど。

どれも、完全に炭の粉になっており、匂いもなく、不純物もなさそうに見えます。

これが炭化という新しい有機物処理方法。

面白いではないか。

有機物の廃棄物処理と言えば、有史以来、焼却が一般的です。

「焼く」という廃棄物処理方法は、「埋める」と並んでもっとも分かりやすいもので、小学生でも知っています。

有機性廃棄物は、発酵による堆肥化も古典的な方法と言えるでしょうが、主役はいつも焼却でした。

しかし、ダイオキシン問題が取り上げられて以降は、焼却炉の新規設置が困難な時代になりました。

1.ダイオキシン類の発生しない焼却炉開発

2.焼却に頼らない廃棄物処理

2つの道を同時に開拓すべき時代に突入しました。

比較的地味な1.に対して、2.はどうしても目新しさが目立ちます。

焼却処理の代替技術こそが、今の廃棄物処理のトレンドではないでしょうか。

私も各地で様々な方式の焼却炉代替技術を目にしてきました。

しかし、燃焼させることなく触媒で炭化させるという技術はその中でも特殊で、この目で確認すべく彦根まで来たのでした。

さきほどの炭化した廃棄物の瓶と一緒に古川部長より見せていただいたのが、これまた炭の粒のようなもの。

これこそがこの有機物の炭化に重要な役割を果たす触媒(英商事製「かすみ」)なのです。

この触媒と有機物を加熱撹拌し、反応させることで、有機物は燃焼することなく炭となるのです。

メセナの社屋脇にある倉庫の中には、ステンレス製の撹拌機能のついた反応装置がありました。

これが林田鉄工製「エコループライン・プラス」という機械です。

制御盤には「食品残渣処理機 かすみ」と表記されています。

これが試験機ということです。

最近ときどき見かける有機物の生物分解の装置と見た目は似てはいるのですが、分解のメカニズムはまるで異なります。

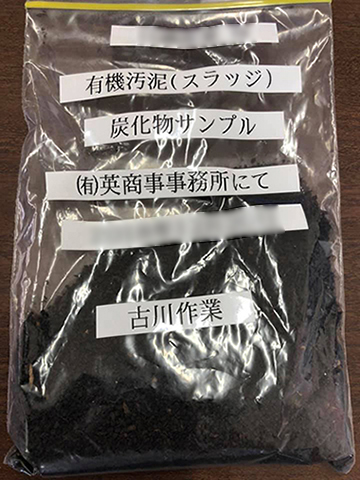

処理前のスラッジ(有機汚泥)も見せていただきました。

これが、分解炭化によって先ほどの小瓶の炭になるということです。

岡田社長は、この有機物炭化技術に魅せられて、これまでありとあらゆる有機物を炭化させてきたとのこと。

この炭化処理技術によって、処理可能なものを列挙してみます。

家畜糞尿

水草・流木

外来魚処理

食品残渣

グリストラップ汚泥

生ごみ

これらは、焼却炉またはメタン発酵槽で処理されるものと共通しています。

これらを80℃~200℃で触媒とともに撹拌すると、数時間で炭になってしまうのです。

実に不思議な現象です。

メカニズムに関しては、私は化学の専門家ではありませんので、資料を簡単に要約します。

有機物の構造は炭素原子の共有結合

電気陰性度の大きい酸素原子、窒素原子の電気陰性度を触媒によりさらに強めることで炭素間の電子密度が下がり、結合が切れる

これが分解炭化反応

ということらしいです。

メカニズムを化学的に理解できるかどうかはともかく、焼やすことなく有機物が炭になって出てくるのを見ると、大抵の方は驚くのではないでしょうか。

それでは、このシステムの利点・欠点について、主に焼却炉等既存のシステムとの比較で挙げてみます。

まず、焼却炉で新規に設置許可を取得することは大変厳しい状況です。

小型のものを除き、焼却炉の設置には法規制があり、これがとてもハードルが高い。

実際には、焼却炉を稼働させるために何年もの期間をかけることは普通です。

このような状況の中で、この炭化装置は焼却の許可不要のシステムだと思われます。

近隣住民との間の合意形成や、大気質の生活環境影響調査など、時間と費用が大きくかかる行程を省略可能と思われます。

また、色々と疑義解釈の余地の大きい「熱分解炉」と呼ばれるものと比べても、燃焼反応の疑いを挟む余地がない点でも有利です。

そして、出来上がる処理後物が焼却とは決定的に異なります。

分解炭化反応後に産まれるものは、灰ではなく、炭です。

この炭に関しての出先(販路)はまだ模索中とのことですが、まず単純に助燃材には使用可能かと思われます。

「いずれは炭素として製品原料にすることができれば」というのが岡田社長の思い。

さらに、分解炭化反応後は固体の炭素として出てきますので、二酸化炭素が発生しません。

また、燃焼させるわけではないので、ダイオキシン類は発生しません。

いいところばかりのように感じますが、どのようなシステムにももちろん欠点もあります。

効率よく処理するには、投入物の性状を選びます。

古川部長の言葉を借りれば、投入する有機物が「こなれた」ものでなければならない、ということです。

こなれた、とは性状の問題です。

粒状の触媒と接触しなければ分解は進みませんので、性状が一定である方が分解しやすいのです。

この性状が一定であることを「こなれた」と呼ぶ表現が非常に便利ですので、私もそれを使わせていただきます。

こなれた有機物が発生する場所というのは、同じような有機物が多量排出される場所ということになるでしょう。

そのような場所での自社処理を念頭に考えてみます。

産廃で言えば、食品工場から排出される動植物性残さや、畜産業から排出される動物のふん尿などが挙げられると思います。

事業系一般廃棄物では、飲食店やスーパーから排出される残飯が該当するでしょうが、他の廃棄物も出てくる中で、その一部のみを炭化させる経済的なメリットがあるのかどうかは疑問が残ります。

焼却炉ならなんでも投入すれば焼けますが、この分解炭化に関してはうまく処理するために、投入時にこなれていることが求められてくるわけです。

また、焼却炉ならば弁当などの容器ごとの投入が可能ですが、分解炭化のためには投入前に容器と中身の選別作業が必要になるでしょう。

このあたりは、メタン発酵と同様の欠点を抱えているわけです。

ミックスの廃棄物になることが不可避の家庭ごみの処理にはおそらく、向いていないのではないかと思います。

では、これで処理してみたいものは何か?

私が真っ先に浮かんだのが、メタン発酵残さでした。

有機物のメタン発酵を終えたあとの残渣物に関しては、固液分離をして固形分を堆肥、消化液を液肥として農業利用が可能です。

ただし、現実に大量に発生するメタン発酵残渣は、多くの場合に農業利用の需要を超えており、メタン発酵残渣の処理それ自体が問題となってくるわけです。

固液分離後、固形分を焼却したり、消化液を水処理したりしながら、すなわち有価物にはならない産廃を排出しながら、メタン発酵施設を運用している事例もあるようです。

メタン発酵残渣に関しては、「こなれている」という条件を満たしており、この装置で炭素にすることが可能です。

古川部長も実際にメタン発酵施設を見学し、「メタン発酵残渣に対して分解炭化を利用できないか」を模索していたとのこと。

もしも、この炭化処理をメタン発酵の後段に置くことができれば、焼却炉代替施設としての価値もさらに上がるのではないか、と私も夢を見たわけです。

しかしながら、ここで大きな問題が残っていました。

たしかに分解炭化というシステムは、メタン発酵残渣の処理には強いかもしれない。

しかし、毎日数十トン、大量に発生するメタン発酵残渣を処理するには、あまりにこの装置の処理能力が不足しているのです。

これを10台も20台も並べて設置するというのもさすがに現実的ではなく、ここは今後の検討課題だ、ということでした。

それでも、まだ新しいメカニズムですから、今後この技術がどのように発展していくのかは、私にはまだ想像できません。

私が浮かんだのはメタン発酵残渣の処理ですが、ほかにこのシステムにピタリとあて嵌る用途があるのかもしれません。

それでは本稿の最後に、この分解炭化のシステムで廃棄物処理業の許可を受けることが可能なのうかどうかという難問について考えてみます。

まず、廃棄物処理施設設置許可に関しては、焼却としてはおそらく不要ではないかと思います。

燃焼しているとは言い難いのが、その理由です。

それでは、グリストラップ汚泥や食品汚泥をこの機械で処理するのに、汚泥の乾燥施設に該当しないのかどうか。

熱源があり、処理工程の中でその熱により含水率が低下しているという現象からは、汚泥の乾燥施設だと解釈される余地があるように思います。

仮に汚泥の乾燥施設に該当しそうだとしても、それは日量10㎥以上の処理能力が要件ですし、もしそうだったとしても乾燥施設であれば、焼却施設よりは生活アセス等が楽になります。

自社処理でしたら、上記汚泥の乾燥施設に該当しない限りは施設許可に関しては無許可で稼働できそうに私には思えます。

それでは、業として分解炭化システムでの許可は下りるのか?

これは私にはよく分かりませんが、もしこのシステムが将来、採算ベースに乗り,業として許可を取りたいという業者が現れたなら、私はぜひともその許可申請に挑戦してみたいなと思っています。

岡田社長、古川部長、ありがとうございました。

取材協力

この企画では、日本全国の廃棄物処理・環境技術に関わる経営者・技術者を取材して記事にしています。おもしろい経営者、技術者の方。ぜひ一度、河野に訪問させてください。日本中どこでも、海外でも伺います。ご連絡お待ちしています。